谈MES制造执行系统

今天简单谈下MES制造执行系统,MES系统本身的建设需求最近两年发展的相当快,和国家推进工业4.0和智能制造还是有一定的关系,要知道生产过程的自动化,全程可追溯和可视化,实时的数据采集分析都需要依赖MES系统来完成。可以讲MES+CIM+PLM三者的整合和集成已经和传统ERP具备了相同重要的位置。

为何讲到MES,原来MES功能更多是ERP系统里面的生产管理和质量管理,或者是单独的一个用于生产过程追溯的条码系统,但是整个企业内部信息化逐渐发展后MES逐渐剥离出来,ERP重点是把供应链,人财物管理好,而实际到了工程和生产线详细的执行过程管理和控制就逐步迁移出来,即ERP本身不需要管理到这么细粒度的过程数据,同时本身这个执行过程要管理起来也相对复杂。有了MES后可以看到,也更好了搭建了一个底层的各种生产制造设备和高层的ERP之间的一个协同桥梁。

对于ERP和MES的关系,有一个总结说的相对清楚,即:

MES管理都是在ERP的框架下运行的,都是ERP的子集或交集。MES是对ERP的计划的一种监控和反馈,MES其实是ERP业务管理在生产现场的细化,ERP是业务管理级的系统,而MES是现场作业级的系统。

那我们再来看下MES系统的一个定义:

美国先进制造研究机构AMR(Advanced Manufacturing Research)将MES定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义:“MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”

MESA在MES定义中强调了以下几点:

- MES是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈;

- MES必须提供实时收集生产过程中数据的功能,并作出相应的分析和处理。

注意第一个定义正好强调了MES是衔接在上层的ERP和底层的设备之间的一个系统,而第二个定义重点强调了MES是ERP中计划的一种详细监控和反馈。

对于MES系统的功能, MESA定义了生产任务派发,资源配置和状态管理,运行计划编制和调度,产品追踪,维护管理,劳动力管理,性能分析,生产过程管理,数据采集,文档管理,质量管理11个功能模块,在这里我们从另外一个思路来谈下一个MES系统应该具备的核心功能。

对于一个MES系统由于本身是ERP中生产管理的外延, 因此生产管理是其一个核心功能,而生产管理本身又包括了拿到ERP的生产计划或生产指令后生成生产工单和详细的生产排程,同时实现产品追踪和整个生产过程的可追溯和可视化(例如生产看板)。要做到这个需要有基础数据管理模块,一个是通过ERP系统中的物料,BOM,工艺路线等基础主数据信息,一个是在MES进一步扩展维护设备和各种资源的详细信息。

第二个核心过程就是质量管理和过程控制部分,其中包括了SPC过程质量控制的内容,也包括了质量追溯,差错预防,QA和QC等方面的内容,或者还涉及到更加高层的质量分析和绩效分析。要注意做到这一点就不容易了,一个是本身的质量管理和控制模型,一个是需要实时的采集底层设备的日志数据信息,因此数据采集是MES里面一个相对重要的模块,有了数据采集的支撑才可能做好质量管理和质量分析追溯的事情。

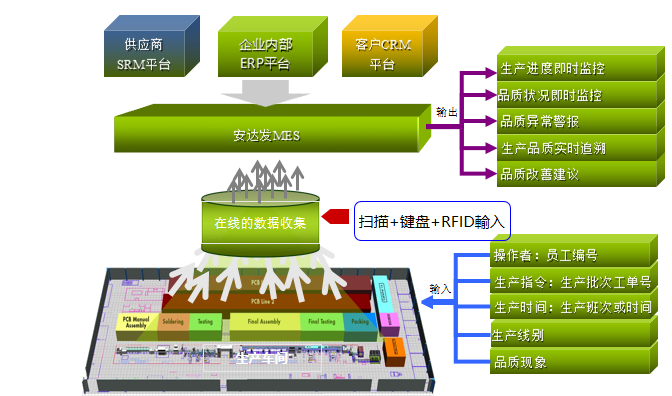

通过前面两点的延展,可以看到MES的核心功能模块基本都包括在里面了,我们可以看下安达发公司的一个MES系统总体架构图,基本也包括了上述内容,同时也更加清楚的看到计划层,执行层和控制层三者之间的衔接。 即计划到执行的过程是从上到下的,而是采集和分析控制的过程是从下到上的。计划从下达下去,再到最终的执行反馈形成完整的闭环逻辑。

从整个集成来看,MES核心的集成主要还是包括了ERP和WMS两个系统,ERP需要提供详细的基础主数据,同时还需要提供生产计划,生产指令等信息;而MES执行过程中的出入库,领料信息则需要和WMS系统交互。MES系统会产生大量的数据,特别是其中的各种自动化设备的生产日志信息,而这些数据则是后续进行生产过程域大数据分析和质量分析预测的基础,这又恰好是真正提升产品质量,减少产品不良率的关键。